نازل التراسونیک برای لوله خونگیری

نازل التراسونیک برای لولههای خونگیری به وسیلهای ارتباطی صوتی با فرکانس بالا اشاره دارد. این نازلها معمولاً برای افزایش کارایی انتقال مایعات در لولهها مورد استفاده قرار میگیرند. از آنها برای بهبود میکرومیکسینگ، افزایش ترکیبپذیری مواد، و کاهش افت فشار در سیستمهای لولهکشی استفاده میشود. این فناوری به ویژه در صنایع شیمیایی و پزشکی مورد استفاده قرار میگیرد. مشخصات نازلهای التراسونیک به ویژه وابسته به کاربرد و نیازهای خاص هر سیستم میباشد. این مشخصات میتوانند عبارت باشند از:

فرکانس صوتی: محدوده فرکانس صوتی که نازل پوشش میدهد.

شدت صوتی: میزان انرژی صوتی متغیره که توسط نازل ایجاد میشود.

مصرف انرژی: مقدار انرژی مصرفی توسط نازل در حین عملکرد.

جنس ساخت: مواد ساختاری نازل مانند فلزات، سرامیکها یا مواد پلیمری.

ابعاد: اندازه و ابعاد فیزیکی نازل. این مشخصات میتوانند بر اساس نیازهای مختلف و کاربردهای متنوع تعیین شوند. برای اطلاعات دقیقتر، به مشخصات فنی محصولات خاص یا سفارشیسازی شده مراجعه کنید.

پیشنهاد مطالعه : هموژنایزر اولتراسونیک

کاربرد نازل التراسونیک در خون گیری

نازلهای التراسونیک در زمینه خونگیری به دلیل ویژگیهایی که دارند، کاربردهای متعددی دارند. برخی از کاربردهای این نازلها در زمینه خونگیری عبارتند از:

کاهش افت فشار: نازلهای التراسونیک میتوانند با افزایش ترکیبپذیری مواد و بهبود جریان خون در لولههای خونگیری، افت فشار را به حداقل برسانند.

بهبود میکرومیکسینگ: این نازلها میتوانند بهبود میکرومیکسینگ و ترکیبپذیری مواد در فرآیند خونگیری را فراهم کنند.

کاهش ریسک انسداد: با بهبود جریان خون و کاهش افت فشار، نازلهای التراسونیک میتوانند به کاهش ریسک انسداد لولههای خونگیری کمک کنند.

افزایش بهرهوری در فیلترهای خون: در برخی از سیستمهای فیلتراسیون خون، نازلهای التراسونیک برای بهبود کارایی و بهرهوری مورد استفاده قرار میگیرند. این فناوری بهبودهای مهمی در حوزه خونگیری و فیلتراسیون ایجاد کرده و به عنوان راهکارهایی کارآمد در صنایع پزشکی و زیستی شناخته شدهاند.

عملکرد نازل التراسونیک برای لوله خونگیری

نازلهای التراسونیک در خونگیری با استفاده از امواج صوتی با فرکانس بالا عمل میکنند. نحوه عملکرد این نازلها به شرح زیر است:

تولید امواج صوتی: نازل التراسونیک برای لوله خونگیری توانایی تولید امواج صوتی با فرکانس بالا را دارد.

استفاده از امواج فشرده و کمفشرده: این امواج باعث ایجاد مناطق فشرده (کمحجم) و مناطق کمفشرده (بزرگحجم) در سیال (خون) میشوند.

ایجاد ارتعاشات مکانیکی: امواج صوتی باعث ایجاد ارتعاشات مکانیکی در سیال میشوند. این ارتعاشات میتوانند باعث تغییرات در ساختار مایع (خون) و افزایش ترکیبپذیری آن شوند.

تسهیل حرکت مایع: با تولید امواج صوتی، حرکت مایع (خون) در لولههای خونگیری بهبود مییابد. این بهبود جریان مایع در اطراف نازل و ترکیبپذیری بهتر مواد را ایجاد میکند.

کاهش افت فشار: افت فشار در لولههای خونگیری با تحریکات صوتی کاهش مییابد، که میتواند منجر به بهبود کارایی سیستم خونگیری شود. به این ترتیب، نازلهای التراسونیک با تغییراتی که در مایع ایجاد میکنند، به بهبود جریان خون، ترکیبپذیری مواد و بهرهوری در سیستمهای خونگیری کمک میکنند.

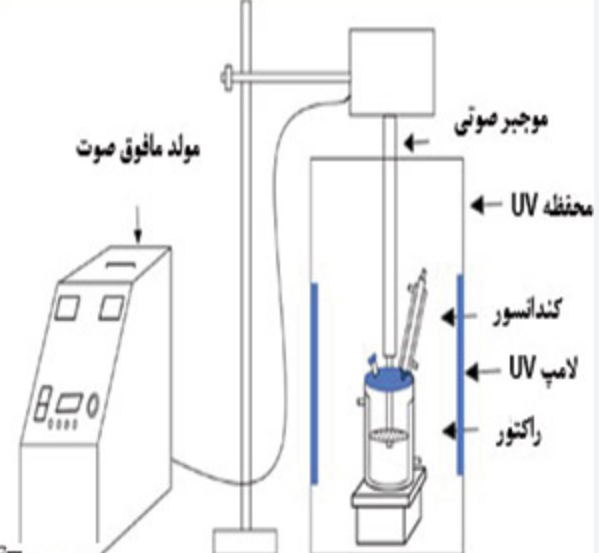

اجزای نازل التراسونیک برای لوله خونگیری

نازل التراسونیک برای خونگیری ممکن است از اجزای مختلفی تشکیل شوند. این اجزا معمولاً شامل موارد زیر هستند:

ترانسدیوسر (Transducer): این قسمت مسئول تولید امواج صوتی با فرکانس بالا است. ترانسدیوسر اغلب از موادی مانند سرامیک یا پیزوالکتریک برای تولید امواج صوتی استفاده میکند.

سطح نازل (Nozzle Surface): سطح نازل، جایی است که امواج صوتی از طریق آن به سیال (خون) منتقل میشوند. این سطح معمولاً طراحی شده است تا امواج صوتی به شکلی خاص منتشر شوند.

سیستم الکترونیکی (Electronic System): برای کنترل و تنظیم فرکانس و شدت امواج صوتی، یک سیستم الکترونیکی لازم است. این سیستم ممکن است شامل قسمتهایی مانند ژنراتورها و الکترودها باشد.

سیستم تغذیه (Power Supply): نیاز به تغذیه مناسب برای ترانسدیوسر و سیستم الکترونیکی وجود دارد. این سیستم تغذیه ممکن است شامل باتریها یا منابع تغذیه خارجی باشد.

سیستم کنترل (Control System): برای تنظیم و کنترل بهینه عملکرد نازل التراسونیک، یک سیستم کنترل مورد نیاز است. ترکیب این اجزا با دقت، باعث بهبود کارایی نازلهای التراسونیک در خونگیری و سایر کاربردها میشود.